Domy, silnice a ani žádné jiné stavby se neobejdou bez cementu a výroba cementu se neobejde bez emisí oxidu uhličitého. I když v Česku máme jen šest cementáren, podle webu Fakta o klimatu vypouštějí přibližně 2,7 procenta všech emisí skleníkových plynů v Česku (údaj z roku 2018). To odpovídá ročním emisím středně velké uhelné elektrárny.

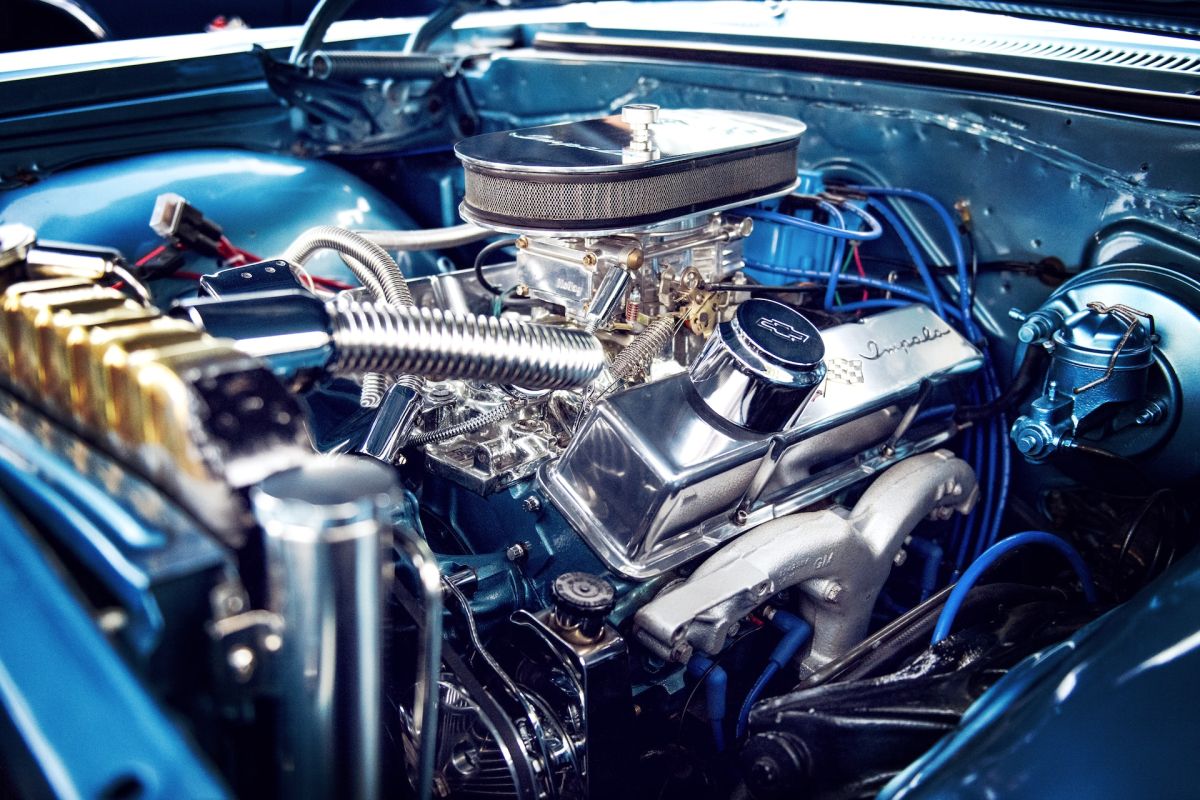

„Když vytěžíme surovinu v lomu a roztavíme ji v rotační peci, vznikne nám meziprodukt – slínek. Vznikne tak, že materiál zahřejeme na vysokou teplotu a dojde ke slinutí materiálu. Výpal je z pohledu ekologie nejhorší proces, protože se uvolňuje obrovské množství oxidu uhličitého,“ vysvětluje Miroslav Kratochvíl, generální ředitel Lafarge Cement, která je součástí švýcarské nadnárodní skupiny Holcim.

Cementářský průmysl snižuje emise tak, že používá coby palivo odpad a chystá se přidávat do cementu vybraný demoliční materiál. Výhledově pak uvažuje například o ukládání oxidu uhličitého pod zem. „Pokud by se přestal komunální odpad skládkovat a začal by se separovat, budeme se mezi prvními hlásit k jeho spoluzpracování,“ říká Kratochvíl.

Zvýšení cen elektřiny a plynu znamená pro cementárnu výrazný zásah do hospodaření. Je to aktuálně jediný velký problém?

Kromě cen elektřiny nás také výrazně ovlivňuje nedostatek některých komodit, například paliv, která jsou druhou nejdůležitější položkou našich nákladů. Zhoršila se dostupnost alternativních paliv a dalších surovin pro výrobu cementu.

Co máte konkrétně na mysli?

V našem palivovém mixu uvnitř pece využíváme téměř z 95 procent tuhá alternativní paliva (TAP je mix nadrcených a důkladně promíchaných vysokovýhřevných odpadů, jako jsou pneumatiky, textil, papír, štěpka či plastové výměty, pozn. red.). Zbývajících pět procent představuje uhelný prach a plyn, přičemž cena obou komodit vystřelila raketově nahoru. To má vliv i na českou produkci TAP, o něž díky tomu začal být na trhu větší zájem. Plyn se používá při nájezdu pece, v níž se vypaluje slínek, další paliva se stávají součástí cementu při vypalování slínku.

TAP nahrazuje v cementářské peci uhlí. České cementárny podle Svazu výrobců cementu v palivovém mixu v průměru používají asi 80procentní TAP. U vás je to dokonce 95 procent. Jak jste k tak vysokému podílu dospěli?

Čížkovická cementárna je v rámci Skupiny Holcim hodnocená jako druhá nejlepší na světě ve využívání TAP. Vydali jsme se touto cestou před více než deseti lety, kdy jsme tu pálili ostravské laguny, starou ekologickou zátěž. Tehdy proti tomu byla vlna odporu. Bohužel jsme my ani dozorové orgány nedovedli veřejnosti vysvětlit, že nahrazujeme fosilní palivo – uhlí – a že naše emise nebudou horší, ale dokonce se nám některé parametry sníží. Přitom jsme dokázali starou ekologickou zátěž, která na Ostravsku ležela desítky let, zlikvidovat bez toxických dopadů. Co bychom dnes za ostravské laguny coby palivo dali!

Jsou pro vás jako palivo zajímavé takzvané výměty ze žlutých popelnic, tedy vytříděný plast, který nejde na recyklaci?

Také. V současné době hledáme strategického partnera z řad velkých odpadových firem, se kterým bychom vyráběli palivo z odpadu. Chtěli bychom si tak zajistit řádově několik desítek procent celkového objemu, který potřebujeme, a pohlídat si kvalitu již při zpracování.

Mohli byste pálit i směsný komunální odpad?

Pokud by se přestal komunální odpad skládkovat a začal by se separovat, budeme se mezi prvními hlásit k jeho spoluzpracování. Skládkování, které je levnější než jakákoliv separace, nám konkuruje. Nedokážeme spálit všechno jako ZEVO, lidově spalovna odpadu, musíme si stále hlídat kvalitu paliva. Na rozdíl od spalovny, kde zůstane čtvrtina popela, ale u nás žádný odpad nevzniká. Popílek se váže do struktury slínku a stává se součástí produktu. Díky tomu, že máme dvojnásobně vyšší teploty při výpalu slínku než spalovna, dokážeme většinu toxických látek zlikvidovat vysokou teplotou, a i proto bychom dokázali poměrně velké množství komunálního odpadu zpracovat.

Vedle energetických surovin na výrobu cementu potřebujete mimo jiné i vápenec, strusku, popílek, sádrovec… Surovin máte dostatek?

V tuto chvíli ano. Vápenec těžíme ve svém lomu, kde máme zásoby na desítky let a dobývací prostor vyhrazený jen pro nás. V horizontu pěti a více let, kdy se začnou zavírat uhelné elektrárny, bude nedostatek popílku, a pokud se uzavřou vysoké pece, tak zmizí z trhu struska. Do budoucna hledáme materiály, které by to nahradily a pomáhaly nám ve snižování uhlíkové stopy.

Jak se při výrobě cementu dá snižovat uhlíková stopa?

Pokusím se popsat náš výrobní proces. Když vytěžíme surovinu v lomu a roztavíme ji v rotační peci, vznikne nám meziprodukt – slínek. Vznikne tak, že materiál zahřejeme na vysokou teplotu a dojde ke slinutí materiálu. Výpal je z pohledu ekologie nejhorší proces, protože se uvolňuje obrovské množství oxidu uhličitého. Slínek pak nameleme na cement, a tím v něm aktivujeme hydraulické vlastnosti. Při mletí můžeme slínek „naředit“ materiály, které uhlíkovou stopu nemají. Například přidáme strusku, popílek, vápenec nebo stavební demoliční odpad. Jsou to materiály, které uhlík vůbec neobsahují, anebo ano, ale byl již vykázán při jiné výrobě – struska třeba při výrobě oceli. Tím se snažíme o snižování takzvaného slínkového faktoru.

Mění se „naředěním slínku“ vlastnosti a kvalita cementu?

Cement může mít jiné vlastnosti, například pomalejší nárůst pevnosti, mít jinou spotřebu vody… Není to nic nového, směsné cementy se tu používají desítky let. Musíme se zákazníkem řešit, jak si naladí recepturu, aby to fungovalo v jeho výrobě. Dokážeme si pomoci změnou technologie výroby, nebo přidáváním aditiv. Není to tak, že by všichni chtěli jen cement se sto procenty slínku, pro někoho může cement tuhnout příliš rychle. Každý odběratel potřebuje něco jiného.

Jak velký náklad jsou pro vás emisní povolenky? Používání TAP, kde bývá i část biomasy – dřevo, papír, pneumatiky – jejich potřebu zřejmě snižuje.

Povolenky nás stojí desítky milionů korun ročně. Tři roky zpátky stála povolenka pět až šest eur, v minulém půlroce se šplhala až ke stu eurům. Cena povolenky se stala výraznou součástí našich nákladů. Více než dvě třetiny emisí CO2 pochází z chemické reakce při výpalu slínku. TAP pomůže, i když z něj v poslední době biomasa mizí. Dostáváme volné povolenky, jejichž příděl se rok od roku snižuje. Při vyšších emisích CO2 nad tento příděl je musíme dokoupit.

Dají se snížit emise při samotném výpalu slínku?

Nesnížíme hrubé emise CO2 z chemické reakce jako takové, to je dané kvalitou materiálu v lomu. Výpalem našeho vápence vyprodukujeme přibližně 750 kg CO2 na tunu slínku.

V nabídce máte „zelený“ cement. Čemu tak říkáte? Je to cement s nízkým slínkovým faktorem, a tedy větším množstvím přidaných materiálů?

Každý výrobce si to definuje sám. Záleží, kolik se tam přidává ostatních materiálů na úkor slínku. V rámci skupiny Holcim jsme si stanovili, že zelený cement má obsahovat minimálně o 30 procent méně slínku oproti standardním cementům na trhu.

Zmínil jste očekávané odstavování uhelných elektráren a možné zavírání vysokých pecí. Znamená to pro vaši branži, že nebudete mít dostatek popílku a strusky pro výrobu cementu?

Hledáme materiál, který nahradí tyto takzvané minerální komponenty. Pracujeme na projektu, kdy bychom je mohli nahradit jílem z našeho lomu, který budeme kalcinovat. Chová se trochu jinak než klasický vápenec, z něhož vzniká slínek. Vzniká mnohem menší uhlíková stopa a lze ho použít jako alternativu ke struskám a popílkům. Jsme již v pokročilé fázi, nové produkty s kalcinovaným jílem bychom chtěli uvádět na trh na přelomu roku 2025 a 2026.

O zelený cement nicméně podle mých informací není moc velký zájem. Proč? Protože je dražší?

Ano, ekologické věci bývají dražší, ale není to jen otázka ceny. Cement je pro betonárky a stavebníky „mouka“, která má nějaké vlastnosti a každý „pekař“ je na ně dlouhodobě zvyklý. Použití jakéhokoliv jiného cementu vyžaduje změnu technologických postupů a také mít zákazníky, kteří jsou ochotni si „zelený“ beton koupit.

Pro výrobce betonu to může znamenat, že se mu prodlouží výrobní takt, nebo musí použít více přísad. Každého výrobce betonu nebo betonových výrobků stojí změna cementu statisíce korun kvůli ověřovacím zkouškám, za což v tuto chvíli koncový zákazník není ochoten platit.

Nová norma Evropské unie na cement pracuje se stavebním a demoličním odpadem. Jak se na to připravujete?

Budeme moci vyrábět cementy, kde vedle strusky, popílku či vápence bude jedna ze složek stavební demoliční odpad. Strusku můžeme nahradit jemnými částicemi ze stavebního odpadu. Samozřejmě si cementáři musejí ohlídat, aby cement stále ve stavbě fungoval. Nelze tam dát jakýkoliv stavební odpad, to je široký pojem – asfalt, cihly, omítka, malta, tašky, rámy oken, sklo…

Dokonce můžeme stavební odpad rozemlít, rozdrtit a přidávat už k surovině pro výrobu slínku. Termická reakce může stavební demoliční odpad znovu aktivovat.

K výrobě cementu využíváte také vodu. Potýkáte se s jejím nedostatkem?

V 90 procentech využíváme užitkovou vodu na ochlazování pece, čerpáme ji z Labe. Něco se odpaří, něco vracíme zpátky do systému. Chceme začít využívat i dešťovou vodu, vystavět systém rezervoárů a přívodů. Zdroje vody nám nechybějí, nicméně snížením její spotřeby se zabýváme z pohledu udržitelnosti našeho podnikání. Do roku 2025 chceme snížit spotřebu vody na tunu cementu ze 147 na 82 litrů.

Jak se popasujete s novým požadavkem na sledování udržitelnosti firmy, takzvaným nefinančním ESG reportingem? Zatím to je povinné pouze pro finanční instituce, ale od příštího roku i pro velké firmy.

Už teď máme vlastní reporting udržitelnosti v rámci skupiny Holcim a vytyčili jsme si ukazatele udržitelnosti. Skupina se zavázala, že bude v roce 2050 uhlíkově neutrální. To je v souladu s tím, co připravuje EU. Principy cirkulární ekonomiky a udržitelnosti aplikuje Holcim celosvětově, často mimo EU, protože působíme v 90 zemích.

Bude se cement tedy jednou vyrábět bez uhlíkové stopy?

Chemický proces výroby cementu nemůže proběhnout bez vzniku CO2, drtivá většina našich emisí pochází z chemické reakce při výpalu a výrobě slínku. Emise jsou dnes 460 kg CO2 na tunu cementu, v roce 2025 je naším cílem 408 kg na tunu cementu. To znamená ještě dlouhou cestu k nulovým emisím. K neutralitě dospějeme ukládáním nebo dalším využíváním CO2.

Zabýváte se ukládáním CO2 pod zem? Co se potom s CO2 děje, neunikne zpátky do atmosféry?

Je to jeden ze scénářů, že bychom se tím zabývali. Při napumpování pod zem se CO2 dokáže vstřebat. Podle některých studií se CO2 v řádu měsíců naváže do stávající horniny, nikam neunikne, urychluje proces tvorby hornin a stane se součástí podloží. Kolegové z naší skupiny v Rakousku pracují na projektu výroby paliva z CO2. Veškeré zpracování CO2 má jedno velké úskalí – je energeticky náročné. Pokud budeme mít jako zdroj energie vodu, fotovoltaiku, vítr či jadernou energii, bude tato energie bezemisní.

BOX

Cementárna Čížkovice vypadá úplně jinak než na fotografiích z roku 1974, kdy byla uvedena do provozu. Z komína cementárny nestoupá šedý kouř plný popílku jako tehdy. Zatímco dřív se používalo uhlí a těžké topné oleje, dnes se používají alternativní paliva, vyrábějí se jiné cementy a vše se řídí přes výkonné počítače. Cementárna má instalovaný filtr na snížení prachových částic, které jdou z komína. Limit je 20 mg, cementárna se chlubí dvěma miligramy. „Je třeba si ale uvědomit, že díky 130 metrů vysokému komínu dochází k rozptýlení a ke spadu z čížkovické cementárny o desítky kilometrů dál,“ uvádí generální ředitel Lafarge Cement Miroslav Kratochvíl. Společnost Lafarge, která je dnes součástí švýcarské nadnárodní skupiny Holcim, cementárnu získala v privatizaci v devadesátých letech.

Kromě toho se v cementárně měří lokální prašnost. „Za účelem jejího snížení jsme zahájili stavbu slínkového sila za více než 350 milionů korun,“ říká Kratochvíl.

Postavení nové cementárny stojí od šesti do deseti miliard korun. Nejdražší je rotační pec, mlýny a náklady na zajištění ložiska. Životnost cementárny se odvíjí od zásob vápence v jejím lomu.

Podle Kratochvíla je zapotřebí také know-how 30 až 40 odborníků, kteří znají procesy v cementárně. Společnost Lafarge Cement měla loni obrat 1,6 miliardy korun a zisk 327 milionů. Zaměstnává 152 lidí.

Jitka Vlková

Jitka vystudovala Mezinárodní obchod na VŠE. Od roku 2008 působila v MF Dnes, od roku 2023 píše pro Hospodářské noviny, kde má na starosti oblast týkající se daní či rozpočtu. Věnuje se odpadům a s nimi souvisejícím tématům.